การออกแบบระบบไฟฟ้าในโรงงานอุตสาหกรรมเป็นกระบวนการที่สำคัญในการสนับสนุนการทำงานของเครื่องจักรและระบบต่าง ๆ ในโรงงานได้อย่างมีประสิทธิภาพ ปลอดภัย และเป็นไปตามมาตรฐาน โดยการออกแบบนี้ต้องพิจารณาหลายปัจจัยที่เกี่ยวข้องกับการใช้งาน การบำรุงรักษา และการขยายตัวในอนาคต นี่คือแนวทางและขั้นตอนที่สำคัญในการออกแบบระบบไฟฟ้าสำหรับโรงงานอุตสาหกรรม:

1. การวิเคราะห์ความต้องการพลังงาน (Load Analysis)

ก่อนการออกแบบ จำเป็นต้องทำการวิเคราะห์ความต้องการพลังงานของโรงงานอุตสาหกรรมอย่างละเอียด รวมถึงการกำหนดว่าโรงงานจะใช้ไฟฟ้าเท่าใดและใช้สำหรับอะไร เช่น เครื่องจักร ระบบทำความเย็น แสงสว่าง ระบบควบคุมอัตโนมัติ และอุปกรณ์อื่น ๆ

- การระบุประเภทของโหลด (Load Type): เช่น โหลดไฟฟ้าแบบคงที่ (Static Load) และโหลดที่มีการเปลี่ยนแปลง (Dynamic Load) เพื่อให้สามารถกำหนดขนาดของสายไฟและอุปกรณ์ได้อย่างเหมาะสม

- การพิจารณาปริมาณการใช้พลังงาน (Energy Consumption): คำนวณการใช้พลังงานในช่วงเวลาที่ต่างกัน เช่น ช่วงการผลิตหนักหรือเบา เพื่อนำไปใช้ในการออกแบบขนาดของหม้อแปลงไฟฟ้าและระบบจ่ายไฟ

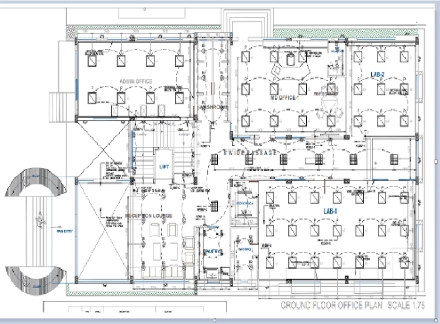

2. การออกแบบแผนผังไฟฟ้า (Electrical Layout Design)

การออกแบบแผนผังไฟฟ้าในโรงงานต้องมีการกำหนดจุดติดตั้งอุปกรณ์ไฟฟ้าต่าง ๆ เช่น ตู้ไฟฟ้า (Switchgear), หม้อแปลงไฟฟ้า (Transformer), ระบบสวิตช์ และระบบสายไฟ รวมถึงการกำหนดเส้นทางการเดินสายไฟฟ้า

- แผนผังไฟฟ้าหลัก (One-line Diagram): การจัดทำแผนผังไฟฟ้าหลักเป็นการแสดงเส้นทางการจ่ายไฟฟ้าจากแหล่งจ่ายไฟหลักไปยังเครื่องจักรและอุปกรณ์ต่าง ๆ ในโรงงาน

- ตำแหน่งการติดตั้งหม้อแปลงและตู้สวิตช์: ต้องพิจารณาการวางตำแหน่งของหม้อแปลงไฟฟ้าและตู้สวิตช์ให้อยู่ในตำแหน่งที่ปลอดภัย สามารถเข้าถึงได้ง่าย และใกล้กับจุดโหลดเพื่อให้เกิดการสูญเสียพลังงานต่ำสุด

3. การเลือกอุปกรณ์ไฟฟ้า (Equipment Selection)

การเลือกอุปกรณ์ไฟฟ้า เช่น หม้อแปลงไฟฟ้า สายไฟ เบรกเกอร์ และตู้สวิตช์ ต้องเป็นไปตามมาตรฐานและมีความสามารถในการรองรับการทำงานของระบบอย่างเพียงพอ

- หม้อแปลงไฟฟ้า (Transformer): ควรเลือกขนาดของหม้อแปลงที่รองรับการใช้พลังงานของโรงงานและเผื่อการขยายตัวในอนาคต การคำนวณต้องพิจารณากำลังไฟฟ้า (kVA) ที่เพียงพอ และอาจต้องเลือกหม้อแปลงที่มีประสิทธิภาพสูงเพื่อช่วยลดการสูญเสียพลังงาน

- เบรกเกอร์และระบบป้องกันไฟฟ้า (Circuit Breakers and Protection Systems): การเลือกขนาดของเบรกเกอร์ต้องสอดคล้องกับกระแสไฟฟ้าที่ใช้งานในแต่ละส่วนของโรงงาน นอกจากนี้ยังต้องติดตั้งอุปกรณ์ป้องกันไฟฟ้าลัดวงจรและฟ้าผ่า (Surge Protection Devices)

4. การเดินสายไฟและการติดตั้ง (Wiring and Installation)

การเลือกชนิดของสายไฟและการเดินสายไฟต้องคำนึงถึงความเหมาะสมกับโหลดไฟฟ้าและสภาพแวดล้อมของโรงงาน เช่น สายไฟที่ต้องทนต่อความร้อน ความชื้น หรือสารเคมี นอกจากนี้ยังต้องพิจารณาการป้องกันการรบกวนทางไฟฟ้า (Electrical Interference)

- การเดินสายไฟ (Wiring Method): ควรเลือกวิธีการเดินสายไฟที่เหมาะสม เช่น การเดินสายไฟในท่อร้อยสาย (Conduit) หรือการเดินสายไฟใต้ดิน ซึ่งต้องพิจารณาทั้งเรื่องความปลอดภัยและการบำรุงรักษา

- การแบ่งระบบวงจรไฟฟ้า (Circuit Division): ระบบไฟฟ้าในโรงงานควรถูกแบ่งออกเป็นหลายวงจรเพื่อให้สามารถควบคุมและป้องกันการเกิดปัญหาในแต่ละส่วนได้ง่าย และเพื่อป้องกันการลัดวงจรในวงจรหนึ่งไม่ส่งผลกระทบต่อระบบไฟฟ้าทั้งหมด

5. การควบคุมและอัตโนมัติ (Control and Automation Systems)

ในโรงงานอุตสาหกรรมสมัยใหม่ ระบบไฟฟ้าต้องมีการควบคุมการทำงานผ่านระบบอัตโนมัติเพื่อเพิ่มประสิทธิภาพและความปลอดภัย โดยใช้ระบบควบคุมเช่น Programmable Logic Controller (PLC) และ SCADA (Supervisory Control and Data Acquisition) ซึ่งสามารถตรวจสอบและควบคุมการทำงานของระบบไฟฟ้าได้จากระยะไกล

- PLC และ SCADA: เป็นระบบที่ใช้ในการควบคุมเครื่องจักรและการจ่ายไฟฟ้า สามารถตรวจสอบสถานะและสั่งการการทำงานได้แบบเรียลไทม์ เพื่อช่วยให้การดำเนินงานในโรงงานมีประสิทธิภาพสูงสุด

- การควบคุมแรงดันและความถี่ (Voltage and Frequency Control): ในบางโรงงานอาจต้องการการควบคุมแรงดันและความถี่ของไฟฟ้าเพื่อให้เหมาะสมกับเครื่องจักรและอุปกรณ์ที่ใช้

6. การป้องกันและความปลอดภัย (Safety and Protection Systems)

ระบบไฟฟ้าในโรงงานอุตสาหกรรมต้องมีมาตรการป้องกันความเสี่ยงที่เกี่ยวข้องกับไฟฟ้าอย่างเข้มงวด การออกแบบต้องคำนึงถึงการป้องกันไฟฟ้าลัดวงจร ไฟฟ้าช็อต และไฟฟ้าดับ

- ระบบป้องกันไฟฟ้าช็อต (Grounding and Bonding): การเดินสายดินและการติดตั้งอุปกรณ์ป้องกันไฟฟ้าช็อตมีความสำคัญอย่างยิ่งต่อความปลอดภัยของพนักงานและเครื่องจักร

- ระบบป้องกันไฟฟ้าดับ (Backup Power Systems): โรงงานบางแห่งอาจต้องมีระบบไฟฟ้าสำรอง เช่น เครื่องกำเนิดไฟฟ้าสำรอง (Generator) หรือระบบ Uninterruptible Power Supply (UPS) เพื่อป้องกันการหยุดชะงักของการผลิต

7. การบำรุงรักษาและการตรวจสอบ (Maintenance and Monitoring)

การออกแบบระบบไฟฟ้าต้องคำนึงถึงความง่ายในการบำรุงรักษาและตรวจสอบ ระบบควรมีการจัดวางอุปกรณ์ในตำแหน่งที่สามารถเข้าถึงได้ง่ายสำหรับการตรวจสอบประจำวัน และมีการติดตั้งเซ็นเซอร์เพื่อตรวจจับปัญหาที่อาจเกิดขึ้น

- การตรวจสอบประสิทธิภาพ (Performance Monitoring): การติดตั้งอุปกรณ์ตรวจวัดประสิทธิภาพ เช่น มาตรวัดไฟฟ้าแบบอัจฉริยะ เพื่อวัดปริมาณการใช้พลังงานในแต่ละช่วงเวลาและตรวจสอบประสิทธิภาพการทำงานของระบบ

- การบำรุงรักษาเชิงป้องกัน (Preventive Maintenance): ระบบไฟฟ้าควรได้รับการตรวจสอบและบำรุงรักษาอย่างสม่ำเสมอ เพื่อลดความเสี่ยงของการเกิดไฟฟ้าดับและอุบัติเหตุ

8. การประหยัดพลังงานและการอนุรักษ์พลังงาน (Energy Efficiency and Conservation)

การออกแบบระบบไฟฟ้าในโรงงานอุตสาหกรรมต้องคำนึงถึงการใช้พลังงานอย่างมีประสิทธิภาพ เพื่อลดต้นทุนการผลิตและส่งเสริมการอนุรักษ์พลังงาน

- การเลือกอุปกรณ์ประหยัดพลังงาน: การเลือกใช้เครื่องจักรและอุปกรณ์ที่มีประสิทธิภาพพลังงานสูง เช่น มอเตอร์ไฟฟ้าแรงดันต่ำที่มีค่า Energy Efficiency Rating สูง

- ระบบจัดการพลังงาน (Energy Management Systems): การติดตั้งระบบจัดการพลังงานที่สามารถควบคุมการใช้ไฟฟ้าให้สอดคล้องกับความต้องการในแต่ละช่วงเวลา เช่น การลดการใช้ไฟ

ขั้นตอนการใช้บริการ

แอดไลน์ > แจ้งปัญหา > รอราคา > ตกลงราคา > รับบริการ